магистрант, кафедра «Технология машиностроения», Арзамасский Политехнический Институт (филиал Нижегородского государственного технического университета им. Р. Е. Алексеева), г. Арзамас

Шурыгин Алексей Юрьевич

кандидат технических наук, доцент кафедры «Технология машиностроения», Арзамасский Политехнический Институт (филиал Нижегородского государственного технического университета им. Р. Е. Алексеева), г. Арзамас

Одной из причин, негативно влияющих на безопасность грузопассажирских перевозок, является выход из строя тормозных систем в результате поломок тормозных дисков при их эксплуатации. Классическая конструкция тормозного диска представляет собой литой венец, выполненный из чугуна, и ступицу. При эксплуатации венец испытывает значительные нагрузки, возникающие при его трении с накладками в процессе торможения. При этом процесс торможения сопровождается, возникновением больших локальных температур, вызванных трением [5].

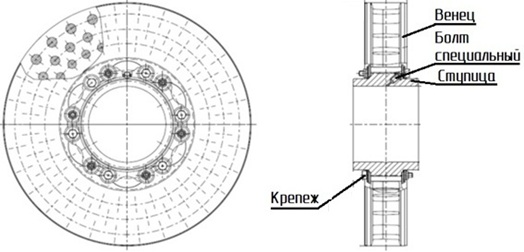

Исследуемый тормозной осевой диск предназначен для установки на немоторные вагоны электропоездов, двигающихся со скоростью до 160 км/ч. Материал венца осевого диска – чугун; химический состав и свойства аналогичны чугуну марки ЧВГ 35 (временное сопротивление разрыву при растяжении σв = 350 МПа). Эскиз диска в сборе представлен на рисунке 1.

Рис. 1. Эскиз диска в сборе

Целью работы является исследование влияния тепловых нагрузок на прочность тормозного осевого диска в процессе торможения электропоезда.

Исходными данными для проведения исследования являются:

- диаметр колеса по кругу катания – Dmax= 0,959 м;

- скорость начала торможения – V=160 км/ч;

- максимальный вес вагона – Q=732453,8 Н (74,67 т);

- нагрузка на ось – q0=183113,5 Н (18,67 т);

- усилие нажатия одной накладки блока тормозного на диск – K=20643 Н (2,104 тс);

- динамического коэффициента трения накладок в зависимости от скорости торможения — φдi см. таблицу 2 [2];

- радиус трения – r= 0,277 м.

Напряжения, возникающие в конструкции диска, определяются на основе моделирования методом конечных элементов. В качестве граничных условий по методике [1] определяется количество тепла, выделенного на венце диска, и время торможения. Ниже приведены основные расчетные параметры.

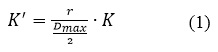

Сила нажатия накладки, приведенная к поверхности катания колеса, вычисляется по формуле [3]:

Расчетный коэффициент силы нажатия накладок, установленных на одном вагоне:

m − количество накладок на вагоне.

Удельная тормозная сила на i-том участке торможения:

Основное удельное сопротивление движению вагона на i-том участке торможения:

Vсрi − средняя скорость на i-том участке торможения.

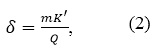

Действительный путь на i-том участке торможения [3]:

где Vн, Vн+1 − начальная и конечная скорости в принятом интервале скоростей (рекомендуемая величина интервала – не более 10 км/ч).

Время на i-том участке согласно закону равноускоренного движения:

Тепло, полученное диском qi i-том интервале торможения:

где Vi — скорость на i-том интервале торможения

Результаты расчетов для каждого интервала сведены в таблицу 1.

Таблица 1.

Данные для расчета общего пути и времени торможения с начальной скорости 160 км/ч

| t, с | Sd, м | ωo | Vсрi, км/ч | Интервал, км/ч | qi, Вт |

| 3,36 | 144,54 | 5,417 | 155 | 160-150 | 27826,72 |

| 2,95 | 118,96 | 4,961 | 145 | 150-140 | 29956,18 |

| 2,70 | 101,14 | 4,531 | 135 | 140-130 | 30798,58 |

| 2,55 | 88,43 | 4,125 | 125 | 130-120 | 30381,53 |

| 2,46 | 78,67 | 3,743 | 115 | 120-110 | 29030,93 |

| 2,46 | 71,73 | 3,387 | 105 | 110-100 | 26622,50 |

| 2,49 | 65,63 | 3,054 | 95 | 100-90 | 23877,12 |

| 2,58 | 60,83 | 2,747 | 85 | 90-80 | 20659,44 |

| 2,73 | 56,98 | 2,464 | 75 | 80-70 | 17193,18 |

| 2,91 | 52,60 | 2,206 | 65 | 70-60 | 14003,12 |

| 3,11 | 47,47 | 1,972 | 55 | 60-50 | 11119,64 |

| 3,34 | 41,72 | 1,764 | 45 | 50-40 | 8476,44 |

| 3,56 | 34,61 | 1,579 | 35 | 40-30 | 6186,78 |

| 3,66 | 25,39 | 1,420 | 25 | 30-20 | 4308,65 |

| 3,77 | 15,71 | 1,285 | 15 | 20-10 | 2510,62 |

| 3,85 | 5,35 | 1,174 | 5 | 10-0 | 820,30 |

Пройденный (вагоном) действительный путь торможения и время торможения, при которых действует тепловая нагрузка на венец тормозного диска:

Путь, пройденный накладкой по среднему радиусу трения:

Работа, приходящаяся на одну фрикционную поверхность венца (одна накладка) до полной остановки вагона со скорости торможения 160 км/ч от действия тормозной силы:

где φдср– средний динамический коэффициент трения по всем участкам торможения начиная со 160 км/ч и до полной остановки [1].

Количество тепла, выделенное на одной фрикционной поверхности венца при торможении (допущение – все тепло поглощает диск):

Для сокращения времени моделирования рассмотрим 1/6 часть дискового венца. Количество тепла, выделенного на данной части венца:

Ввиду того, что процесс нагрева венца нестационарный [1], то принятое венцом тепло распределяем пропорционально на равные временные интервалы торможения (таблица 2).

Таблица 2.

Данные для задания граничных условий

| Временной интервал торможения, с | Тепло получаемое 1/6 частью венца на временном интервале торможения, Вт |

| 0 – 12 | 6500 |

| 12 – 24 | 4500 |

| 24 – 36 | 3500 |

| 36 – 48,5 | 1500 |

Значение коэффициента теплоотдачи согласно источнику [1]. На рисунках 2, 3, 4 и 5 представлены результаты моделирования [4].

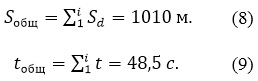

Рис. 2. Поля распределения температуры а) и напряжения б) при торможении на 12 секунде

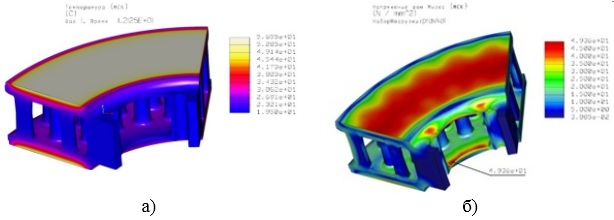

Рис. 3. Поля распределения температуры а) и напряжения б) при торможении на 24 секунде

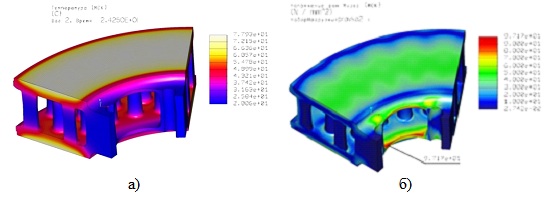

Рис. 4. Поля распределения температуры а) и напряжения б) при торможении на 36 секунде

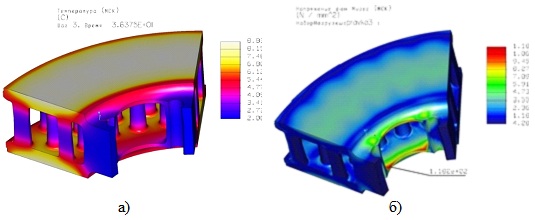

Рис. 5. Поля распределения температуры а) и напряжения б) при торможении на 48,5 секунде

По результатам расчетов видно, что максимальные величины температуры возникают на 36 секунде торможения:

- Tmax(12,125) = 56,55oC;

- Tmax(24,25) = 77,93oC;

- Tmax(36,375) = 88,36oC;

- Tmax(48,5) = 87,51oС.

Максимальные напряжения от нагрева в процессе торможения в венце тормозного диска возникают то же на 36 секунде торможения:

- σmax(12,125) = 49,36 МПа;

- σmax(24,25) = 97,17 МПа;

- σmax(36,375) = 118,2 МПа;

- σmax(48,5) = 117,6 МПа.

Сравнение полученных в результате моделирования максимальных эквивалентных напряжений, вызванных возникновением неравномерных температурных нагрузок в процессе торможения, с допустимыми [σ] = 210 МПа, позволяет сделать вывод, что диск тормозной осевой выдерживает тепловые нагрузки при торможении немоторного вагона электропоезда со скорости 160 км/ч до полной остановки.

Список используемых источников.

- Турков А. И. Исследование, выбор параметров и разработка основ конструирования фрикционной пары дискового тормоза железнодорожного подвижного состава : дис. д-ра техн. наук. Хабаровск, 1982. 349 c.

- Галай Э. И., Галай Е. Э. Тормозные системы железнодорожного транспорта. Конструкция тормозного оборудования : учеб. пособие / М-во образования Респ. Беларусь, Белорус. гос. ун-т трансп. Гомель : БелГУТ, 2010. 315 с.

- Гребенюк П. Т. Правила тормозных расчетов. М. : Интекст, 2004. 112 с. (Труды Всероссийского НИИ ж.-д. транспорта).

- Минеев М. А., Прокди Р. Г. PRO/ENGINEER WILDFIRE 2.0/3.0/4.0. Самоучитель. СПб. : Наука и Техника, 2008. 352с.

- ГОСТ 33796–2016. Моторвагонный подвижной состав. Требования к прочности и динамическим качествам. М. : Стандартинформ, 2016. 36 с.

Maresev Vladislav

Master student, Arzamas Polytechnic Institute (branch of R. E. Alekseev Nizhny Novgorod State Technical University), Arzamas

Shurygin Aleksey

Doctor of Technical Sciences, Associate Professor, Department Engineering Technology, Arzamas Polytechnic Institute (branch of R. E. Alekseev Nizhny Novgorod State Technical University), Arzamas

MODELING THE EFFECTS OF TEMPERATURE PROCESSES ON THE STRENGTH CHARACTERISTICS OF BRAKE DISKS FOR THE RAILCARS WHEELSET

The article investigates the influence of thermal loads in the process of the train braking at maximum speed to a complete stop, in order to determine the strength characteristics of the disk on the allowable strains. The 3D brake disc crown model is imported into the design system for thermal load simulation. The model obtains chemical and physical properties of the material. Applied fixing and loading to this model are set. Analysis of the results shows the strains value and the maximal temperature during braking.

Keywords: brake disc crown, heat load, maximum strain.

© АНО СНОЛД «Партнёр», 2019

© Маресев В. О., 2019

© Шурыгин А. Ю., 2019