кандидат технических наук, доцент, кафедра механизации переработки сельскохозяйственной продукции, Институт механики и энергетики, Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Мордовский государственный университет им. Н. П. Огарёва»

Зайцев Владислав Олегович

студент, Институт механики и энергетики, Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Мордовский государственный университет им. Н. П. Огарёва»

Любое пищевое производство невозможно представить без использования в них емкостей и резервуаров различного назначения [1–3], которые в настоящее время выпускаются промышленностью в большом количестве. Современные конструкции от выпускаемых ранее отличаются усовершенствованными устройствами автоматики и управления процессами, обеспечения безопасности и удобства обслуживания. При этом все конструктивные элементы, непосредственно влияющие на работу оборудования, не претерпели серьезных изменений.

Наиболее распространенная конструкция технологического резервуара представляет собой трехстенный цилиндрический сосуд с эллиптическим, коническим или наклонным днищем [1–3]. Внутренняя емкость является рабочей, контактирует с продуктом и изготавливается из нержавеющей стали. Между внутренней и средней стенкой находится пространство для подачи тепло- или хладоносителя – пароводяная рубашка. Пространство между средней и наружной стенками заполнено теплоизоляционным материалом. Перемешивание продукта осуществляется мешалками преимущественно лопастного типа.

Основным способом повышения эффективности работы резервуаров и емкостей [3–4] является интенсификация процесса теплообмена между хладоносителем и продуктом с целью ускорения технологического процесса, что в свою очередь достигается усовершенствованием конструкций перемешивающих устройств.

Любое изменение конструктивно-геометрических характеристик, вызванных модернизацией или совершенствованием конструкций резервуаров и емкостей, предполагает их прочностной расчет с определением основных физико-механических характеристик. Выполнение данного вида расчета аналитическими методами вызывает затруднения и требует значительных временных ресурсов.

В последнее время широкое распространение получили методы численного моделирования, которые позволяют существенно сократить стоимость и сроки создания новых конструкций различных машин и аппаратов, в том числе отдельных узлов и механизмов. Наиболее важным инструментом этих исследований многие инженеры считают метод конечных элементов.

В настоящее время существует ряд специализированных программных продуктов для анализа методом конечных элементов, так называемые CAE – системы или системы компьютерного инженерного анализа [5–6]. Данные системы, используемые для анализа и оценки функциональных свойств проектируемых узлов и деталей, охватывают широкий круг задач моделирования напряженно-деформированного состояния конструкций. Отлично зарекомендовавшей себя системой инженерного анализа считается система SolidWorks.

С целью оценки работоспособности мешалки и обоснования ее конструктивно-геометрических характеристик проведено численное исследование влияния различных нагрузок на элементы конструкций деталей устройства. В качестве образца принята наиболее распространенная и унифицированная мешалка лопастного типа резервуара Р4-ОТН-2.

Для проверочного расчета на прочность и обоснования основных геометрических размеров устройства применен вычислительный комплекс SolidWorks Simulation, основанный на методе конечных элементов и имеющий большое количество моделей, описывающих механические свойства материалов нагружаемых деталей.

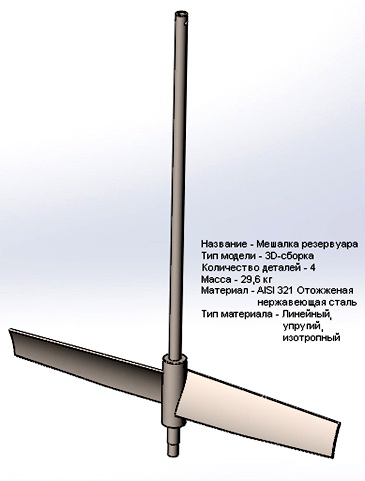

Мешалка резервуара представляет собой сборочный узел, состоящий из четырех деталей: собственно мешалки, вала и двух штифтов, обеспечивающих соединение указанных деталей. В качестве материала деталей из библиотеки SolidWorks Materials выбрана отожженная нержавеющая сталь AISI 321, являющаяся аналогом российской нержавеющей стали 12Х18Н10Т ГОСТы 2590-2006, 7417-75 и 7350-77, широко применяемой в качестве материала для емкостного, теплообменного оборудования пищевой промышленности. Механическое поведение деталей сборочного узла определяется линейным, упругим, изотропным типом модели указанного материала. Отожженная нержавеющая сталь AISI 321 имеет следующие физико-механические характеристики [6]:

– предел текучести – 2,34422·108 Н/м2;

– предел прочности при растяжении – 6,2·108 Н/м2;

– модуль упругости – 1,93·1011 Н/м2;

– коэффициент Пуассона – 0,27;

– массовая плотность – 8000 кг/м3;

– коэффициент теплового расширения – 1,7·105 1/К.

Для реализации указанных выше целей в программном комплексе SolidWorks построена твердотельная модель сборочного узла мешалки резервуара, представленная на рисунке 1.

Рис. 1. Твердотельная модель сборочного узла мешалки резервуара в SolidWorks

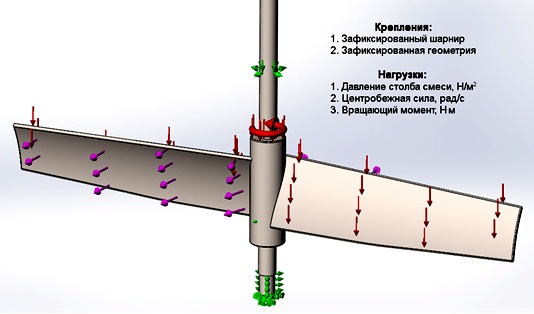

В качестве креплений и нагрузок (рис. 2), действующих на элементы конструкций сборочного узла мешалки, представлены следующие параметры и значения [1]:

– зафиксированный шарнир (наружная поверхность вала и подпятника);

– зафиксированная геометрия (торцевая поверхность подпятника);

– давление, оказываемое столбом смеси, находящемся в резервуаре, на поверхности лопасти мешалки: p=ρ·g·h=1033,3·9,81·1,4=14200 Н/м2 (где h – высота столба смеси, h=1,4 м);

– центробежная сила, выраженная через угловую скорость: ω=2π·n=2·3,14·0,933=5,9 рад/с;

– вращающий момент: Т=22,4 Н·м.

Рис. 2. Схема креплений и нагрузок на твердотельную модель сборочного узла мешалки резервуара в SolidWorks Simulation

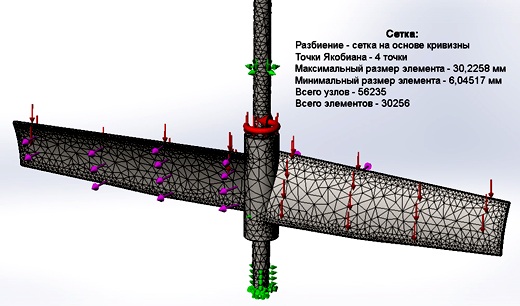

Твердотельные модели сборочного узла мешалки с помощью сеточного генератора на основе кривизны были разбиты соответственно на 56235 узлов и 30256 конечных элементов (рис. 3), что обеспечило достаточную точность вычислений. Максимальная размер элемента составил 30,2258 мм, минимальный – 6,04517 мм.

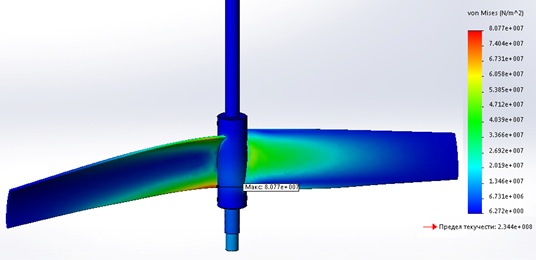

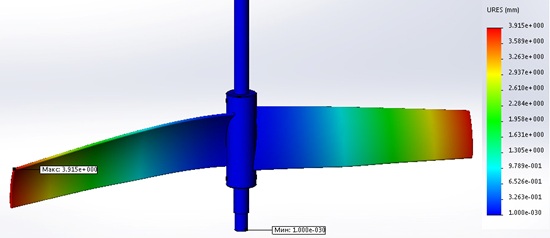

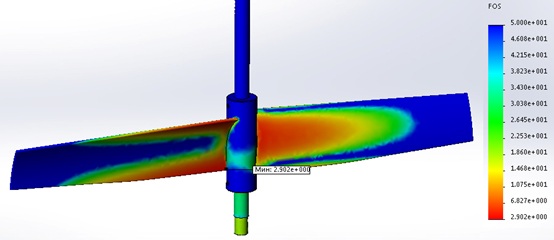

По результатам расчета были построены эпюры напряжений по Мизесу, абсолютных перемещений и запаса прочности, представленные на рисунках 4–6.

Рис. 3. Сетка конечных элементов твердотельной модели сборочного узла мешалки резервуара в SolidWorks Simulation

Рис. 4. Эпюра напряжений твердотельной модели сборочного узла мешалки резервуара в SolidWorks Simulation

Рис. 5. Эпюра перемещений твердотельной модели сборочного узла мешалки резервуара в SolidWorks Simulation

Рис. 6. Эпюра запаса прочности твердотельной модели сборочного узла мешалки резервуара в SolidWorks Simulation

Из расчетов следует, что наиболее нагруженным элементом сборочного узла является лопасть мешалки в месте ее примыкания к втулке. Как видно из эпюры напряжений (рис. 4) указанное место примыкания лопасти к втулке мешалки является зоной концентраций напряжений, чье максимальное значение достигает 8,077·107 Н/м2. Однако, минимальный коэффициент запаса прочности (рис. 4) составляет величину 2,902. Следовательно, условие прочности выполняется, а рассматриваемый сборочный узел с заданными конструктивно-геометрическим характеристиками является работоспособным.

Список использованных источников

- Курочкин А. А. Оборудование и автоматизация перерабатывающих производств: учеб. для студ. вузов. М.: КолосС, 2007. 591 с.

- Березин М. А., Борисов В. И., Борисов В. С. Оборудование для переработки молока и производства молочных продуктов. Саранск: Мордовия-Экспо, 2011. 92 с.

- Борисов В. С., Борисов В. И. Современное оборудование для охлаждения молока // Повышение эффективности функционирования механических и энергетических систем: труды междунар. науч.-техн. конф. Саранск: [б. и.], 2007. С. 369–373.

- Березин М. А., Истихин С. В., Слепцов Р. Ю. Расширение технологических возможностей резервуаров для производства кисломолочных продуктов // Повышение эффективности функционирования механических и энергетических систем: материалы Всерос. науч.-техн. конф. Саранск: Изд-во Мордов. ун-та, 2009. С. 404–408.

- Что такое CAD, CAM, CAE – технологии? [Электронный ресурс]: сайт о системах автоматизированного проектирования. URL: http://www.procae.ru/articles/15-other/10-what-is-it.html (дата обращения: 20.05.2018).

- Что такое SolidWorks [Электронный ресурс]: сайт о системах автоматизированного проектирования. URL: http://www.procae.ru/articles/19-cads-program/22-solidworks-what-it-is.html (дата обращения: 20.05.2018).

Borisov Vitaly

PhD in Engineering sciences, Associate Professor, Department of Mechanization of Processing of Agricultural Products, Institute of Mechanics and Power Engineering, Federal State Budgetary Educational Institution of Higher Education «National Research Ogarev Mordovia State University»

Zaitsev Vladislav

student, Institute of Mechanics and Power Engineering, Federal State Budgetary Educational Institution of Higher Education «National Research Ogarev Mordovia State University»

THE OPERATING CONDITIONS MODELING OF THE RESERVOIRS AND TANKS MIXERS FOR TECHNOLOGICAL APPLICATION THROUGH THE SOLIDWORKS SYSTEM

The article describes the process of step-by-step calculation and argumentation of the structural and geometric characteristics of the blade-type mixer used in reservoirs and tanks for technological purposes under its operation. The calculation was carried out by simulation in SolidWorks system by finite element method.

Key words: reservoir, construction, mixer, modernization, calculation, modeling, system, model, properties, parameters, grid, epure.

© АНО СНОЛД «Партнёр», 2018

© Борисов В. И., 2018

© Зайцев В. О., 2018