кандидат технических наук, доцент, кафедра технического сервиса машин, Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Мордовский государственный университет имени Н.П. Огарёва», г. Саранск

Шмелев Виталий Викторович

магистрант, кафедра технического сервиса машин, Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Мордовский государственный университет имени Н.П. Огарёва», г. Саранск

Баранов Игорь Андреевич

бакалавр, кафедра технического сервиса машин, Федеральное государственное бюджетное образовательное учреждение высшего образования «Национальный исследовательский Мордовский государственный университет имени Н.П. Огарёва», г. Саранск

При капитальном ремонте двигателей внутреннего сгорания особый интерес представляет состояние распределительного вала. Работоспособное состояние данного объекта непосредственно влияет на фазы газораспределения, что в значительной степени отражается на работе двигателя.

Применяемые материалы, для изготовления распределительных валов, в настоящее время разнообразны. Валы изготовляют из углеродистых и легированных сталей, хромистых, хромомолибденовых сталей или чугунов с шаровидной формой графита.

В двигателестроении вес агрегата имеет преимущественное значение. В связи с этим облегченные конструкции распределенных валов находят все более широкое применение. Для их изготовления используют легкий полый вал, на который прессовой посадкой устанавливаются кулачки из закаленной стали. Реальное производство данной конструкции распределительных валов предполагает высокую технологичность в изготовлении, так как расположение кулачков относительно полого вала жестко регламентируются. К недостаткам можно отнести недостаточную изгибную жесткость и высокую динамическую податливость конструкции из-за действия динамических нагрузок, создаваемых как от привода коленчатого вала, так и со стороны впускных и выпускных клапанов [1].

Рассматриваемые валы считаются износостойкими деталями двигателя и, как правило, отрабатывают весь срок службы автомобиля. Для большинства автомобилей многие автопроизводители устанавливают сегодня средний срок службы порядка 250–300 тыс. км пробега. Тем не менее, нередки случаи, когда распределительный вал выходит из строя гораздо раньше. Это связано в основном либо с заводским браком, либо с несоблюдением условий эксплуатации. Естественный износ возникает как в результате ударных нагрузок со стороны деталей газораспределительного механизма, так и вследствие действия инерционных и центробежных сил. Представленные факторы способствуют возникновению различного рода дефектов, основными из которых являются износы опорных шеек, кулачков, посадочного места под шестерню и прогиб.

Износ опорных шеек приводит к снижению давления масла в системе смазки, биению вала и, как следствие, нарушению регулировки зазоров клапанов (рис. 1). При износе профиля кулачков изменяется высота подъема клапанов, что сопровождается снижением коэффициента наполнения цилиндров воздухом, увеличением количества остаточных газов, что соответственно приводит к снижению мощности и экономичности двигателя [2]. Прогиб вала, как правило, приводит к заклиниванию данного элемента.

Рис. 1. Износ опорной шейки

Рис. 1. Износ опорной шейки

Для полых валов коэффициент повторяемости износа опорных шеек составляет порядка 0,85. В данном случае устранение дефекта возможно двумя путями: восстановлением или установкой нового вала.

В зависимости от типа и марки двигателя цены на новые распределительные валы в среднем варьируются от 15 до 45 тыс. рублей. В данном случае это средняя стоимость оригинальных распределительных валов для автомобилей средней ценовой категории импортного производства. В связи с этим актуальность восстановления работоспособного состояния опорных шеек очевидна.

Для восстановления полнотельных валов существует множество способов восстановления, но относительно полых валов их применение ограничено.

Из-за тонкостенной структуры вала нет возможности применять способ ремонтных размеров, при котором сохраняются исходные материалы соединения «опорная шейка – основа». Также ограничено применение «горячих» способов нанесения металлопокрытий, так как они приводят к деформации вала в виде его коробления.

Одним из перспективных вариантов восстановления валов рассматриваемой номенклатуры является способ электроконтактной приварки ленты [3–4]. Существенным аргументов, в пользу применения данного способа, является возможность нанесения различных материалов с необходимыми физико-механическим свойствами при минимальных температурных вложениях.

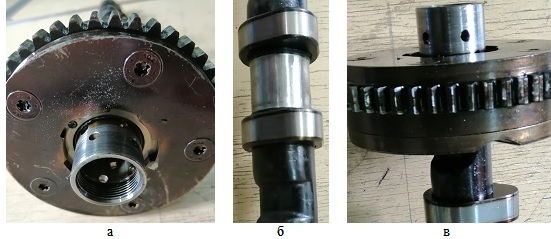

Реализацию выбранного способа восстановления осуществляли на научно-производственном участке кафедры технического сервиса машин Института механики и энергетики ФГБОУ ВО «МГУ им. Н.П. Огарева». Процесс приварки осуществляли на модернизированной установке 011-01-02Н [5–6]. В ходе работы нами определены конструктивные особенности полых распределительных валов, к которым необходимо уделить особое внимание (рис. 2).

Рис. 2. Полый распределительный вал

а) малая толщина стенки; б) посадка кулачков; в) наличие масляных отверстий

При незначительной толщине стенок (рис. 2, а) опорных шеек необходимо применение лент малых толщин (0,2–0,3 мм.). В этом случае возможно установление минимальных параметров, как энергетических, так и силовых.

Так как кулачки установлены с гарантированной посадкой на полый вал (рис. 2б), то при восстановлении необходимо исключить их контакт со сварочными роликами. В случае несоблюдения этого условия может нарушится геометрия их расположения, что приведет к нарушению работы газораспределительного механизма в целом.

После приварки ленты особо остро стоит вопрос в обработке масляных отверстий. Из-за малой толщины стенки возможно, как их продавливание, так и образование микротрещин (рис. 2в).

В целом технологический подход восстановления изношенных опорных шеек распределительного вала сводится к выведению следов износа шлифованием с последующим осуществлением процесса приварки ленты. Далее выполняется зенковка масляных отверстий и шлифование в номинальный размер. Контроль радиального биения осуществляется на всех этапах реализации процесса.

Процесс формирования поверхностного слоя электроконтактной приваркой ленты представлен на рис. 3.

Рис. 3. Формирование работоспособного состояния опорных шеек

а) процесс приварки ленты: б) распределительный вал после приварки ленты;

в) распределительный вал после процесса обработки

С учетом проведенной работы широкая реализация способа в условиях роста числа двигателей с данным видом валов очевидна.

Список использованных источников

- Полый распределительный вал двигателя внутреннего сгорания : пат. RU 2115834 C1, 20.07.1998 / Фесина М. И, Соколов А. В. ; заявл. 03.05.1997 ; опубл. 20.07.1998. 8 с.

- Бардадып И. А., Байдаков Е. М. Основные критерии выбора технологического способа восстановления рабочих поверхностей распределительных валов двигателей внутреннего сгорания // Конструирование, использование и надежность машин сельскохозяйственного назначения. 2005. № 1(4). С. 119–124.

- Перспективы применения метода электроконтактной приварки для восстановления деталей типа «вал» широкого диапазона размеров /А. И. Фомин, В. В. Власкин, А. Н. Зозин, В. А. Кузьмин // Энергоэффективные и ресурсосберегающие технологии и системы : межвуз. сб. науч. тр. Саранск, 2016. С. 368–371.

- Латыпов Р. А., Агеев Е. В., Латыпова Г. Р. Восстановление распределительного вала дизельного двигателя // Современные материалы, техника и технологии. 2016. № 2 (5). С. 146–150.

- Зозин А. Н., Возмилов И. В., Фомин А. И. Основные факторы, влияющие на надежность установки для электроконтактной приварки // XLV Огаревские чтения : материалы науч. конф. В 3-х частях / Отв. за выпуск П. В. Сенин. Саранск, 2017. С. 21–24.

- Фомин А. И., Сенин П. В., Кургузкин М. А. Восстановление рабочей поверхности сварочных электродов установки 011-1-02Н ВНПО «Ремдеталь» // Научное обозрение : электрон. журн. № 1. URL: https://srjournal.ru/2019/id161/ (дата обращения: 03.01.2020).

Fomin Andrey

PhD in Technical science, associate Professor, Department Technical Service of Vehicles, National Research N. P. Ogarev Mordovia State University, Saransk

Shmelev Vitaliy

master’s degree student, Department Technical Service of Vehicles, National Research N. P. Ogarev Mordovia State University, Saransk

Baranov Igor

bachelor degree student. Department Technical Service of Vehicles, National Research N. P. Ogarev Mordovia State University, Saransk

RECOVERY FEATURES OF SUPPORTING CERVIX OF HOLLOW CAMSHAFTS

The article considers the possibility of recovering frayed supporting cervix of hollow camshafts in combustion engines. Electric contact welding of the tape is considered as a recovery method. The factors that constrain the use of this method are given and the ways to solve the problem are outlined.

Keywords: camshaft, supporting cervix, wear, recovery method, resource.

© АНО СНОЛД «Партнёр», 2020

© Фомин А. И., 2020

© Шмелёв В. В., 2020

© Баранов И. А., 2020