старший преподаватель, кафедра технического сервиса машин, Федеральное государственное бюджетное образовательное учреждение высшего образования «Мордовский государственный университет им. Н. П. Огарёва», г. Саранск

Давыдкин Александр Михайлович

кандидат технических наук, доцент, кафедра технического сервиса машин, Федеральное государственное бюджетное образовательное учреждение высшего образования «Мордовский государственный университет им. Н. П. Огарёва», г. Саранск

Техническое состояние – совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, параметрами состояния, установленными технической документацией на этот объект. С целью оценки технического состояния того или иного агрегата проводится измерение различных параметров. Однако, зачастую в практических целях выделяется какой-то один определяющий параметр, который бы в целом мог характеризовать его техническое состояние.

Определяющий параметр должен соответствовать таким требованиям:

- однозначно характеризовать техническое состояние объекта;

- иметь функциональную связь с доминирующим фактором долговечности;

- быть легко и с достаточной точностью фиксируемым измерительными средствами.

Необходимо, чтобы определяющий параметр являлся одновременно и паспортной характеристикой объекта (или по меньшей мере имел с ней функциональную связь), что позволило бы определить четкие критерии технического состояния.

Гидрорули и насос-дозаторы являются основными элементами гидрообъемного рулевого управления, применяемого в сельскохозяйственной и дорожно-строительной технике. Так как система рулевого управления относится к одной из систем, обеспечивающих безопасность транспорта при движении, то одной из главных задач является поддержание системы в целом в исправном состоянии.

Проверка технического состояния гидрорулей и насос-дозаторов проводится на различных стендах. К наиболее применяемому стендовому оборудованию в условиях ремонтного производства следует отнести стенды КИ – 4815 производства ГОСНИТИ [1]. Набор регистрируемых параметров при испытаниях довольно велик. К основным регистрируемым параметрам относят [2]:

- подаваемый объем,

- утечки в гидроруле,

- перепад давления,

- скорость скольжения (скольжение),

- люфт вала гидроруля.

В ходе наших исследований было установлено, что вышеперечисленные параметры позволяют в большей или меньшей степени достоверно оценить техническое состояние гидрорулей и насос-дозаторов. И поэтому, данные показатели для оценки технического состояния гидрорулей и насос-дозаторов нами будут приняты как основные. Из этого разнообразия необходимо выбрать в качестве определяющего параметра наиболее удовлетворяющий вышеперечисленным требованиям.

Подаваемый объем определяется как отношение объема жидкости, поступившей в гидроцилиндр поворота при прохождении его штоком мерного участка к количеству оборотов вала рулевого колеса.

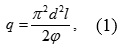

Подаваемый объем q рассчитывается по зависимости [3]:

где d— диаметр поршня гидроцилиндра;

l — расстояние, проходимое штоком гидроцилиндра:

φ — угол поворота вала рулевого колеса при прохождении штока гидроцилиндра расстояния l. Датчик угла поворота должен быть с погрешностью не более 1–2°.

Определение подаваемого объема необходимо осуществлять во всем диапазоне частот вращения вала гидроруля (насос-дозатора) и нагрузок в гидролиниях, предусмотренном техническими условиями. Подаваемый объем жидкости не может быть использован в качестве определяющего параметра, так как он в большей степени характеризует техническое состояние качающего узла, и меньшей степени распределительного механизма.

Утечки в гидроруле (насос-дозаторе) определяются как разница между подачей насоса и расходом рабочей жидкости, поступающей в исполнительный гидроцилиндр. От величины этой утечки зависят КПД механизма и время срабатывания гидроцилиндра после поворота управляющего валика гидроруля. Если КПД не используется в качестве характеристики следящего привода, то время срабатывания в качестве постоянной времени переходного процесса может характеризовать динамические свойства агрегата. В предельном случае, когда утечки возрастают сильно, гидроруль (насос-дозатор) вообще может потерять работоспособность [4].

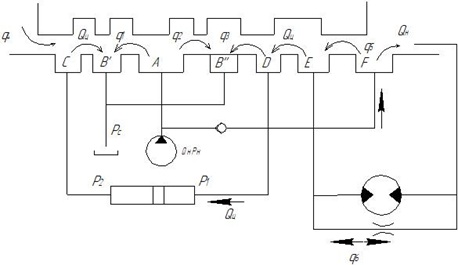

Утечки в общем случае зависят от зазора между уплотняемыми поверхностями. Рассмотрим структуру этих утечек. На рисунке 1 показана схема уплотняющих элементов распределителя гидроруля конструкции XY 145 0/1 при левом положении золотника.

Рис.1. Движение рабочей жидкости в каналах гидроруля в режиме поворота

Основной поток жидкости от насоса через обратный клапан проходит к окну F и от него через внутренние каналы гидроруля поступает в гидромотор обратной связи. После гидромотора основной поток через каналы в гидроруле, окна Е и D поступает в полость гидроцилиндра. Из противоположной полости гидроцилиндра жидкость через окна С и В’ проходит на слив. Основные утечки q1 и q2 в первую очередь возможны между окнами А и В’, В’’ т.е. между насосом и сливом. Кроме того, утечки q3, q4 существуют и между сливом и внутренними каналами гидроруля, находящимися под давлением. Это паразитные потоки между окнами D и В’’ внутренней полости гидроруля и окном С. Существуют еще утечки q5 между окнами F и Е и внутренние утечки q6 в гидромоторе. Утечки q5 и малы по величине, так как возникают под действием небольших перепадов давления. Кроме того, следует отметить, что они отсутствуют в общем балансе утечек, так как поступают не на слив, а в полость гидроцилиндра. Величина утечек q1, q2, q3 и q4 определяется довольно большим перепадом давления между насосом и сливом и износом поясков золотника. Их сумма и составляет контролируемую величину утечек гидроруля, которая, следовательно, может характеризовать только степень износа распределителя. Таким образом, утечки гидроруля могут выступать в качестве определяющего параметра для характеристики технического состояния только части гидроруля – его распределителя. Состояние гидромотора обратной связи (качающего узла) этим показателем характеризовать нельзя. Следует также отметить, что измерение утечек должно производиться при строго фиксированных значениях давления насоса и слива.

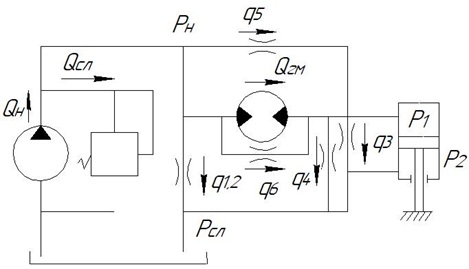

Перепад давления – параметр, характеризующий состояние различных элементов гидроруля (насос-дозатора). Рассмотрим зависимость величины перепада давления от износа рабочих поверхностей гидроруля (рисунок 2).

Рис. 2. Движение рабочей жидкости в каналах гидроруля в режиме скольжения

Перепад давления определяется по формуле (2):

где Pн – давление насоса,

(P1 — P2) – перепад давления на гидроцилиндре (полезная нагрузка),

Pсл — давление слива.

При постоянных нагрузках (P1 — P2) и давлении слива Pсл, давление насоса Pн может служит в качестве контролируемого параметра.

На значение перепада давления Pгр могут влиять различные факторы[5]:

- износ рабочих поверхностей качающего узла, который ведет к снижению его КПД, повышению сопротивления повороту и, следовательно, повышению Pгр ;

- износ передаточного механизма от качающего узла к распределительному механизму, что, вероятно, приведет к повышению сопротивления повороту и повышению Pгр;

- износ уплотняющих поверхностей качающего узла, что ведет к повышению утечек q6 и снижению Pгр износ уплотняющего пояска между полостями F и D распределителя (рис. 1), что приведет к повышению утечек q5 и снижению Pгр,

- износ уплотняющих поясков, разделяющих напорные и сливные полости распределителя, с одновременным увеличением утечек q1, q2, q3, q4 и снижением Pгр.

Как видно, действие перечисленных факторов разнообразно, поэтому характер изменения перепада давления в гидроруле (насос-дозаторе) зависит от преобладания того или иного фактора, что, естественно, вносит неопределенность в оценку технического состояния агрегата в целом.

Следующим основным контролируемым при испытаниях параметром гидрорулей (насос-дозаторов) является так называемая скорость скольжения (скольжение). Она одновременно является их паспортной характеристикой. Скорость скольжения определяется при жестко зафиксированном гидроцилиндре и максимальном давлении насоса. Она принимается как скорость вращения выходного вала гидроруля (насос-дозатора) при приложении к нему усилия, обеспечивающего переменные условия. Золотник распределителя при этом находится в одном из крайних положений (рисунок 1). Если бы все полости гидроруля были герметичны и утечки отсутствовали, то после поворота вала, и соответствующего смещению золотника в крайнее положение, всякое движение золотника прекратилось бы. В этом случае скорость скольжения была бы равна нулю. Появление утечек q1 и q2 никаким образом не окажет влияние. Только лишь в случае появления утечек q3 и q4 ротор качающего узла начнет осуществлять поворот, при этом возвращая золотник в нейтральное положение. Чтобы восстановить крайнее положение золотника, необходимо повернуть выходной вал со скоростью, определяемой суммой утечек q3 и q4.

Появление небольших утечек q5 и q6 при условии малого сопротивления повороту качающего узла не повлияет на скорость скольжения. В случае, когда утечки q5 и q6 достигают предельных значений, сопротивление перетеканию уменьшаются до величины, равной сопротивлению поворота ротора качающего узла. Тогда скорость восстанавливающего движения уменьшится, что приведет к снижению скорости скольжения.

Таким образом, износ распределителя и износ механизма обратной связи действуют на скорость скольжения в противоположных направлениях. Вследствие этого скорость скольжения характеризует в первую очередь износ уплотнения между полостями В» и D (рисунок 1). Косвенно этот износ характеризует износ и других поясков золотника, поскольку они находятся примерно в равных условиях. Что же касается износа качающего узла, то характеризовать его изменением скорости скольжения затруднительно при его значительных износах. При небольших износах его можно применять в качестве определяющего.

Люфт вала – это угол поворота вала до момента начала поворота машины. Определение люфта на стендовом оборудовании осуществляется следующим образом. При работающем насосе питания поворотом вала влево и вправо с частотой не менее 2 с-1 добиваются увеличения давления в напорной линии до 4,5 МПа. Полный угол поворота вала между этими двумя положениями соответствует искомому люфту. Люфт вала не может служить в качестве определяющего параметра. Он служит скорее параметром, характеризующим, наличие износов в передаточных механизмах внутри гидроруля (насос-дозатора).

Таким образом, из перечисленных контролируемых параметров ни один не может быть безоговорочно использован в качестве определяющего. Если предположить, что усилия, действующие на механизм обратной связи, невелики и износ здесь незначителен, по-видимому, можно использовать как определяющий параметр скольжение. В таком случае утечка в гидроруле может применяться как дополнительный параметр, используемый как подтверждение выводов, сделанных на основании исследований скольжения.

В ходе исследований гидрорулей, поступивших на ремонт в МИП ООО «Агросервис» опытным путем было подтверждено, что к параметрам, характеризующим наиболее полно техническое состояние агрегата следует отнести в первую очередь скольжение, во вторую утечки в гидроруле (насос-дозаторе).

Список использованных источников

- Сенин П. В., Давыдкин А. М., Червяков С. В. Технологии ремонта насосов-дозаторов и гидрорулей в условиях существующего ремонтного производства // Энергоэффективные и ресурсосберегающие технологии и системы : междунар. конф. 2012. С. 364–369.

- Сенин П. В., Давыдкин А. М., Червяков С. В. Насос-дозатор как основной элемент системы гидрообъемного рулевого управления // Энергоэффективность технологий и средств механизации в АПК : материалы междунар. науч.-практ. конф. Саранск, 2011. 202 с.

- Мукушев Ш. К. Совершенствование объемного гидропривода рулевого управления дорожно-строительных машин : дис. канд. тех. наук. Омск, 2007. 210 с.

- Любимов Б. А., Червяков Е. Н., Судаков Ю. И. Объемные гидроприводы рулевого управления колесных самоходных сельскохозяйственных машин // Тракторы, самоходные шасси и двигатели, агрегаты и узлы : обзорная информ. ЦНИИТЭИтракторсельхозмаш. М., 1980. 40 с.

- Сенин П. В., Давыдкин А. М., Червяков С. В. Исследование факторов, приводящих к изнашиванию деталей насос-дозаторов и гидрорулей гидрообъемного рулевого управления // Энергоэффективные и ресурсосберегающие технологии и системы : междунар. конф. 2014. С. 306–311.

Chervyakov Sergey

Lecturer, Department Technical Service of Machines, National Research Ogarev Mordovia State University

Davydkin Alexandr

PhD in Technical science, associate Professor. Department Technical Service of Machines, National Research Ogarev Mordovia State University

THE CHOICE OF DEFINING PARAMETER TO ASSESS THE TECHNICAL CONDITION OF HYDRAULIC STEERING VALVE AND DOSING PUMPS HYDROSTATIC STEERING

The article deals with the main parameters characterizing the technical condition of hydraulic steering valve and metering pumps. The choice of the defining parameter for the technical condition assessment of units on the stands is justified.

Keywords: hydraulic steering valve, pump, technical status, leaks, slipping.

© АНО СНОЛД «Партнёр», 2019

© Червяков С. В., 2019

© Давыдкин А. М., 2019